| 部品名 |

組立時間 |

種類 |

スケルトン |

特徴 |

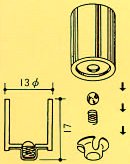

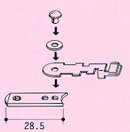

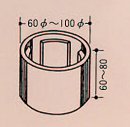

バルブ・リフター

(自動車部品) |

3.3秒/個 |

12ステーション

4部品組立 |

|

組付、圧入、精密はめ合い、スプリングの供給、組付け後のスプリングのセット荷重とストロークの測定、良否自動選別などの機能が複数台自動連結され、作業が行われます。 |

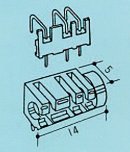

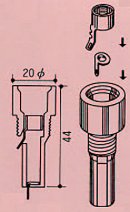

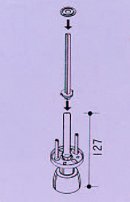

| ジャック |

2秒/個 |

2部品組立及び超音波溶着、各種試験 |

|

分離供給に工夫を凝らし、部品組合せ後、超音波溶着、抜挿(作動力)試験、導通試験、耐圧試験等を自動的に行い、「OK」、「NG」を選別、搬出します。 |

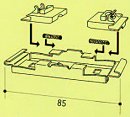

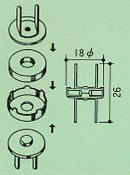

| テープデッキ部品 |

3秒/個 |

5部品組立 |

|

2枚の歯車の間にあるフェルト材は、組立機内に組み込んだプレスで抜いた後、そのままの姿勢で供給されます。 |

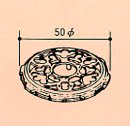

| カーテン・ブラケット |

4.5秒/個 |

5部品組立 |

|

長さや勝手の違った4種類の製品の組立が、一部の部品交換だけでできます。部品供給にはパーツ・フィーダーとコンベアーが使用されています。 |

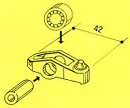

| ロッカーアーム |

6秒/個 |

3部品組立 |

|

ニードル・コンベアのニードルが欠品しても、組立後では目視検査ができません。そこで、各部品を組立前に重量測定(0.01g単位)し、この測定値を記憶させ、組立後に重量を再度測定し、両測定値を比較して、良・不良を判定します。 |

| ムービー端末 |

3秒/個 |

4部品組立 |

|

3部品はパーツ・フィーダーで供給し、座金ワッシャーは本機に組込んだファイン・パーツ・メーカーで打ち抜き、直接供給しております。 |

| ヒューズ・ボルダ |

2秒/個 |

12ステーション、

3部品組立 |

|

パーツ・フィーダにより整列されたボディを、金具挿入位置穴を検出して、正常ものはそのまま、反対のものは180°反転させて、インデックステーブルの上の冶具に供給します。着座確認後、端子、ボディ金具を自動供給して、脱落防止用カシメをそれぞれに行います。端子は、ピック・アンド・プレース・ユニットのストロークをその供給箇所だけ延ばすことにより、ボディの奥まで挿入できます。コイル・スプリングを利用したフレキシブルなチャックと挿入機構により、ボディ金具は、ボディの穴になじんで入ります。 |

| マグネット・ホック |

1.3秒/個 |

8ステーション、4部品組立、着磁装置 |

|

ケース、マグネット、裏板の3部品が自動供給され、組み付けが行われてからカシメられます。その後、同期して駆動される着磁機上に置かれた裏板上に移載され、着磁が行われます。搬出前、着磁力が測定され、良品のみが包装機に送り込まれます。 |

| アノード・ボタン |

0.95秒/個 |

8ステーション、2部品組立およびプレス |

|

高速作業を目的に開発されたベ−スマシンを使用して、プレス工程を含めて全カム駆動です。各ステーションにチェック機構および安全装置が組込まれています。 |

| 電話機の消毒マット |

1.64秒/個 |

8ステーション、3部品組立および超音波溶着 |

|

プラスチックのためワーク自体の変形が大きいので、これが自動供給やハンドリングに極力影響を及ぼさないよう対策を施しています。 |

| スタータ・モーター |

30秒/個 |

12ステーション、5部品組立および超音波溶着 |

|

ヨークとマグネットを自動供給し、力を加えつつ高周波で溶着し、2分間冷却して搬出します。

多種のワークに対して、簡単な冶具交換で容易に対応できます。 |

| ドア・ノブ |

10秒/個 |

4部品組立 |

|

ノブ本体に、連結ガイド部品が組み付けられます。板金部品特有の加工変形誤差の影響を巧みに回避した機構が盛り込まれております。比較的大きい部品の組立の例です。 |